[:en]

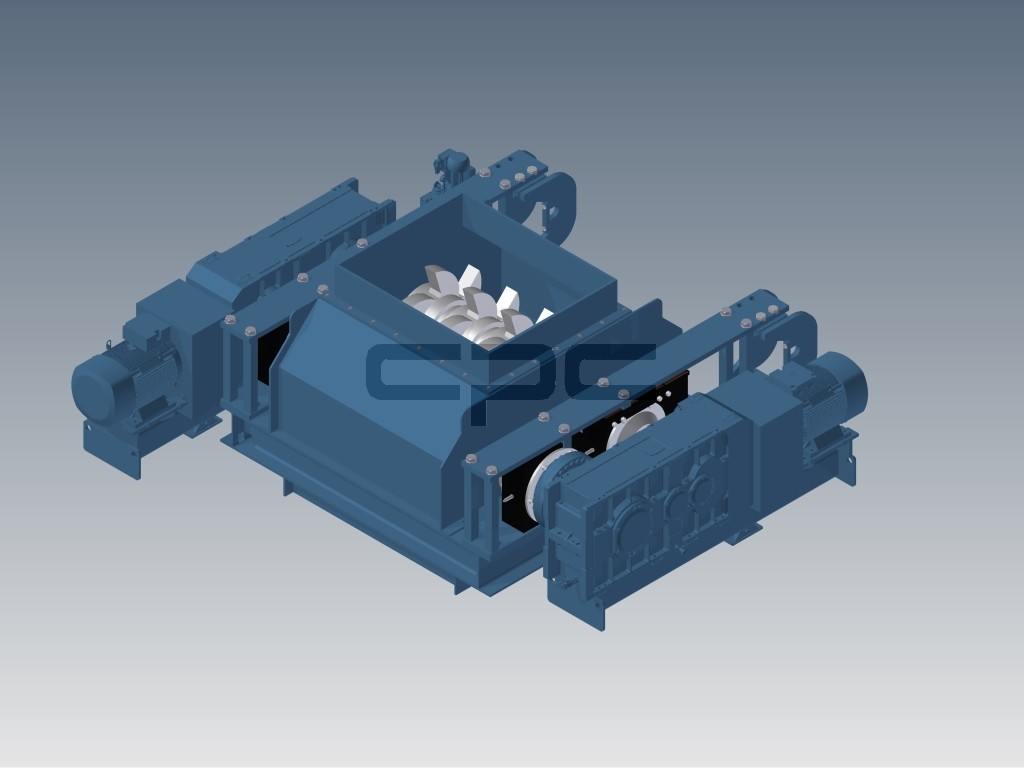

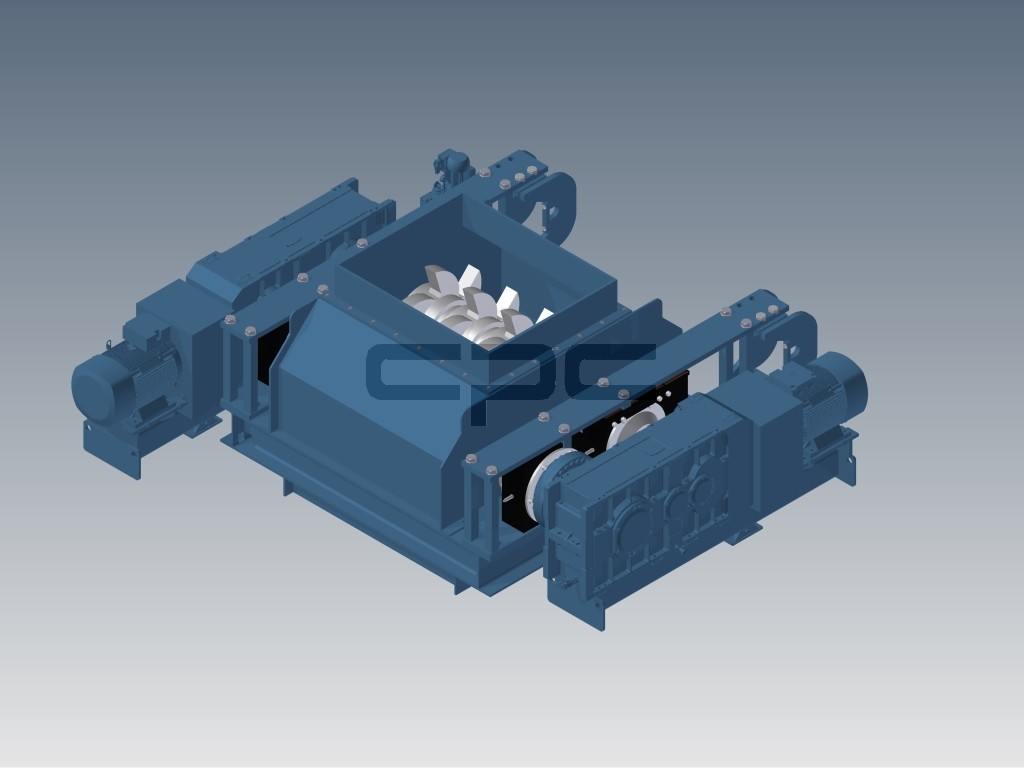

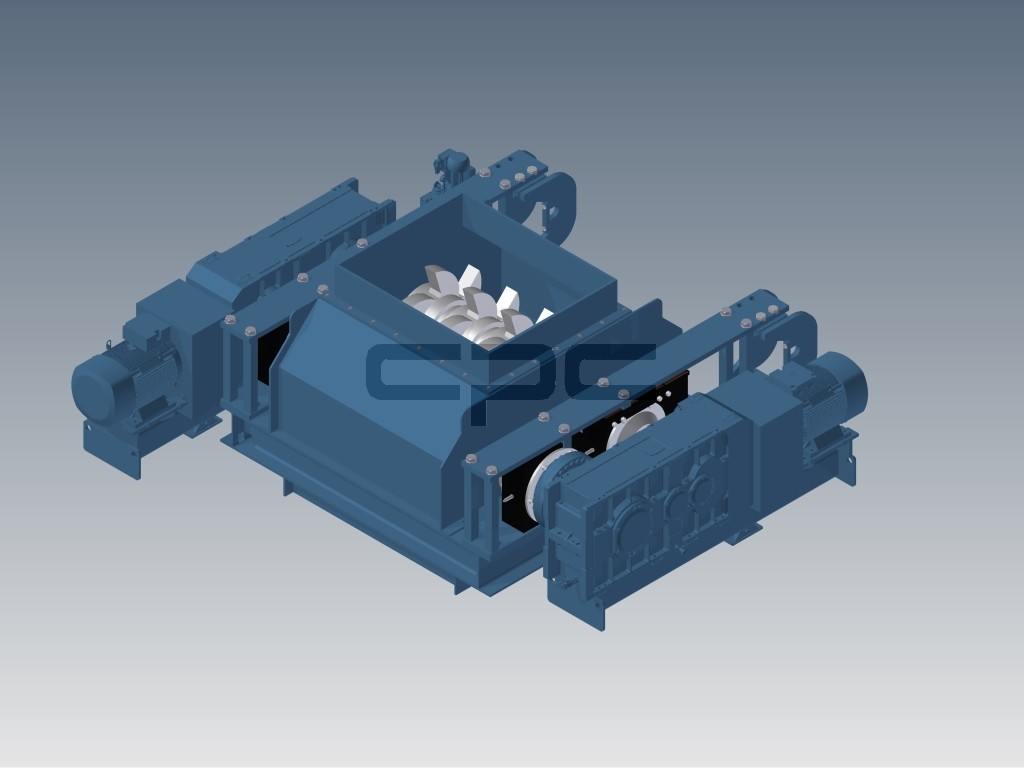

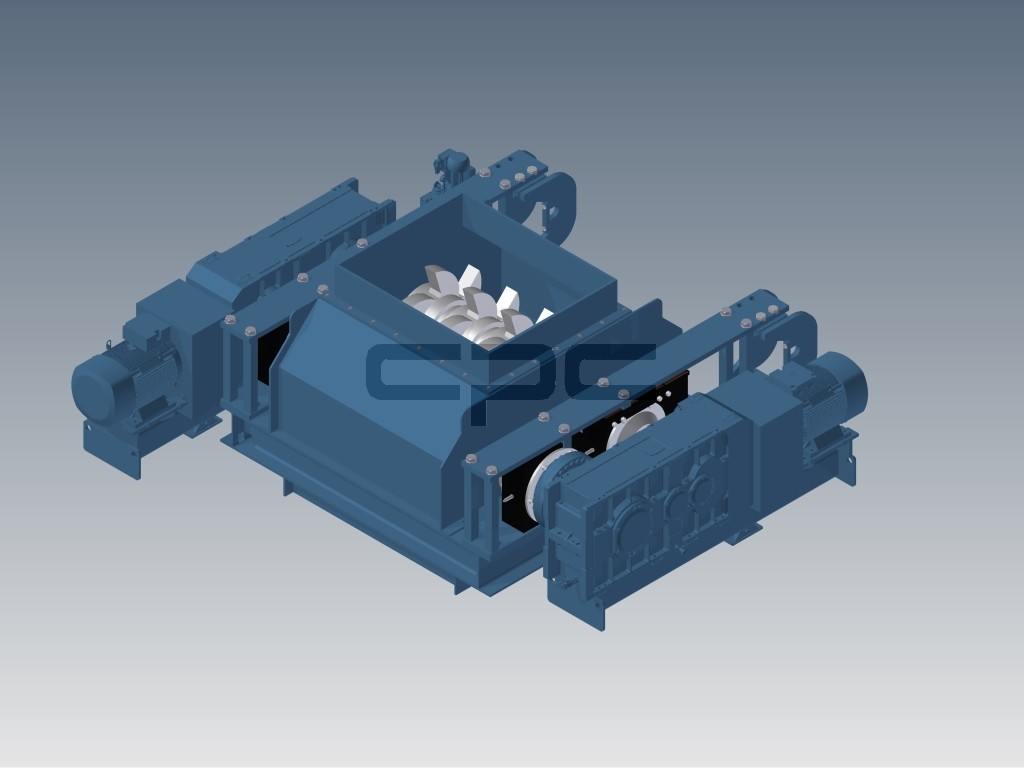

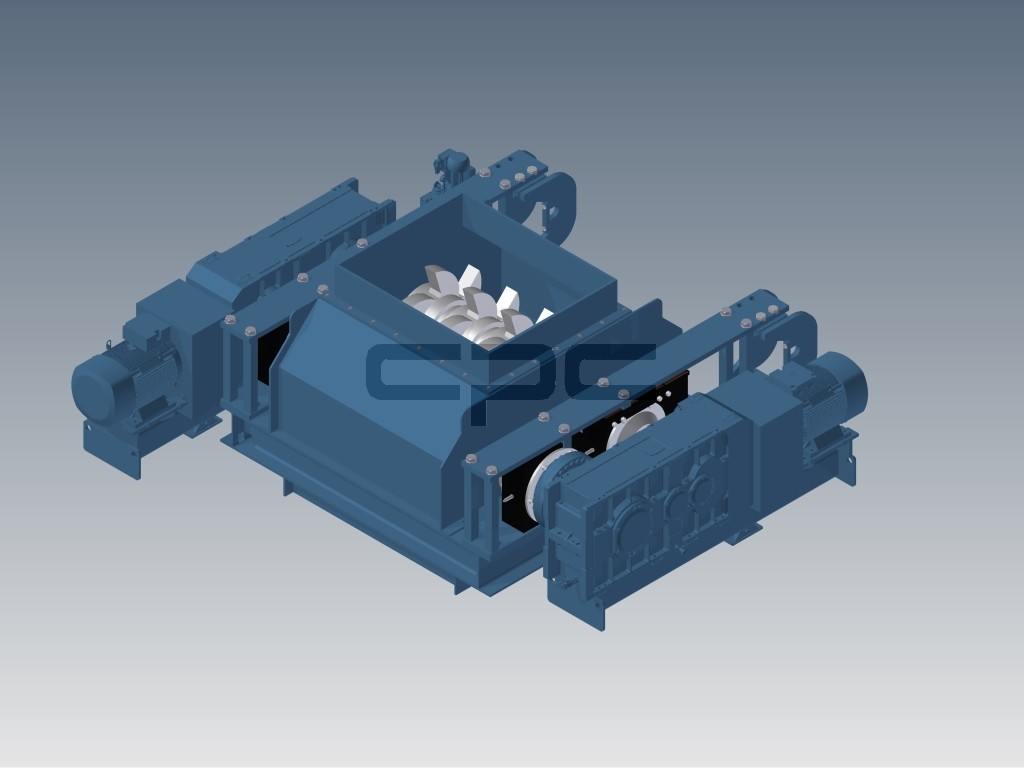

CPC Hybrid Crusher

Application

- Coarse size reduction of hard, medium-hard and soft material (lime stone, dolomite, magnesia, salt, coal, clay, oil shale etc.)

- Throughput up to5.500 mt/hr, depending on material characteristic and particle size

- Feed material size up to 1,500mm, product particle size down to 300mm possible, 50mm for secondary crushing stage

- Design of crushing teeth according to the material requirements (number, size, position, form, hardness)

Mode of operation

- Combination of the characteristic of the Double Roll Crusher with the performance of the Sizer

- Crushing of feed material by teeth of the two counter-rotating rolls. Successive comminution of larger lumps

- Product particle size regulated by precise setting of the roll gap

- Opening of the gap between the crushing rolls in case of overload (e.g. caused by an unbreakable foreign object) within milliseconds to let that piece pass thus avoiding a shut-down

- Crushing teeth in a spiral on the shaft equalizing torque peeks

- No clogging of the rolls by sticky material due to specifically designed scrapers

- Final product with small portion of fines due to limited speed of the rolls

Features

- Very long lifetime due to crushing teeth with replaceable picks made of tungsten steel. Replacing the picks, only, in case of wear, thus reducing spare part costs. Alternative: weld-on hard facing of the crushing teeth

- Single segment plates with the crushing teeth: no dismantling of the complete roll for replacing wear parts

- Bolting or clamping of the segment plates on the shaft. Typically massive solid shafts

- Reduced maintenance due to motor/gear unit drive (Alternative: V-belt drive). Speed control and overload protection installed

- Integrated flywheel equalizing torque peeks thus reducing required motor power

- No dust discharge due to specific shaft and housing sealings at the moveable roll. Operation with inert gas possible where applicable

- Guaranteed permanent parallel position of the crushing rolls even under partial overload (e.g. by strange material) due to hydraulic “Cross Junction” of the hydraulic working cylinders

- Extreme fast movement of the moveable crushing roll without critical cavitation of the hydraulic oil due to the design and dimensioning of the hydraulic elements

- Automatic central greasing of the shaft bearings

- Design of the discharge seal for easy and quick movement to a maintenance position

- Local Operating Panel (LOP) with PLC. Communication interface to the plant control units available

Hybrid Crusher Types

| Hybrid Crusher | Throughput t/h | KW | 0620 | 800 | 2x 132 | 0625 | 1000 | 2x 160 | 0830 | 1200 | 2x 250 | 0840 | 1600 | 2x 355 | 1215 | 2000 | 2x 160 | 1220 | 3000 | 2x 200 | 1420 | 3600 | 2x 250 | 1430 | 5500 | 2x 400 |

[:de]

CPC Hybridbrecher

Anwendung

- Vorbrechen / Grobbrechen von hartem bis weichem Material (Erz, Kalkstein, Dolomit, Magnesiumoxid, Salze, Kohle, Ton, Ölschiefer etc.)

- Durchsatz bis zu 5.500 t/h, je nach Materialeigenschaften und Körnung

- Kantenlänge des Aufgabematerials bis zu 1.500 mm, Endprodukt bis zu 300 mm, 50mm für Sekundär-Brechstufe

- Ausführung der Brechzähne nach den Anforderungen des Produktes (Anzahl, Größe, Anordnung, Form, Härte)

Wirkungsweise

- Kombination der Leistungsfähigkeit des Sizers mit den Eigenschaften des Zweiwalzenbrechers

- Zerkleinerung des Aufgabematerials durch die Zähne der beiden gegenläufigen Walzen. Sukzessive Zerkleinerung großer Stücke

- Körnung des Endprodukts einstellbar durch präzise hydraulische Justierung des Walzenspaltes

- Schnelle Öffnung des Walzenspaltes bei Überlast z.B. durch nicht brechbare Fremdkörper. Vermeidung von Anlagenstopp, Minimierung von Ausfallzeiten

- Reduzierung von Drehmomentspitzen und damit der notwendigen Antriebsleistung durch spiralförmige Anordnung der Zähne

- Spezielle Abstreifer gegen Zusetzen der Walzen bei klebrigem Material

- Endprodukt mit relativ wenig Feinkorn durch geringe Drehzahl

Merkmale

- Sehr hohe Standzeiten durch Brechzähne mit austauschbaren Meißelköpfen, z.B. aus extrem hartem Wolframkarbid. Bei Verschleiß nur Wechsel der Meißelköpfe (Alternativ Hartpanzerung der Brechzähne)

- Anordnung der Brechzähne auf einzelnen Segmentplatten: einfacher Austausch der Verschleißteile ohne Ausbau der kompletten Walzen

- Verschraubung bzw. Klemmung der Segmentplatten auf den Wellen. In der Regel Verwendung von massiven Vollwellen

- Wartungsarmer Antrieb mit Motor-/Getriebekombination (alternativ Keilriemenantrieb). Standardmäßig Drehzahlüberwachung und Überlastschutz

- Ausgleich von Drehmomentspitzen durch Schwungmasse im Antrieb

- Kein Austreten von Staub durch spezielle Wellen- und Gehäusedichtungen der beweglichen Walze. Betrieb des Hybrid-Brechers mit Inertgas möglich

- Gesicherte permanente Parallelstellung der Walzen durch hydraulische „Cross Junction“ der Arbeitszylinder, insbesondere bei einseitiger Überlast, z.B. durch Fremdkörper

- Design und Bauteilauslegung für extrem schnelle Walzenbewegung , keine zerstörende Kavitation des Hydraulik-Öls

- Automatische Zentralschmierung der Walzenlager

- Leichtes und schnelles Verschieben des Hybrid-Brechers in die Wartungsposition durch spezielle Auslaufdichtung

- Standardmäßig lokale Bedienstation mit Steuerungs-und Überwachungsfunktion (SPS). Der Signalaustausch mit der übergeordneten Steuerung

Hybridbrecher Typen

| Typ | Verarbeitungsmenge t/h | KW | 0620 | 800 | 2x 132 | 0625 | 1000 | 2x 160 | 0830 | 1200 | 2x 250 | 0840 | 1600 | 2x 355 | 1215 | 2000 | 2x 160 | 1220 | 3000 | 2x 200 | 1420 | 3600 | 2x 250 | 1430 | 5500 | 2x 400 |

[:fr]

CPC Concasseur hybride

Application

- Coarse size reduction of hard, medium-hard and soft material (lime stone, dolomite, magnesia, salt, coal, clay, oil shale etc.)

- Throughput up to5.500 mt/hr, depending on material characteristic and particle size

- Feed material size up to 1,500mm, product particle size down to 300mm possible, 50mm for secondary crushing stage

- Design of crushing teeth according to the material requirements (number, size, position, form, hardness)

Mode of operation

- Combination of the characteristic of the Double Roll Crusher with the performance of the Sizer

- Crushing of feed material by teeth of the two counter-rotating rolls. Successive comminution of larger lumps

- Product particle size regulated by precise setting of the roll gap

- Opening of the gap between the crushing rolls in case of overload (e.g. caused by an unbreakable foreign object) within milliseconds to let that piece pass thus avoiding a shut-down

- Crushing teeth in a spiral on the shaft equalizing torque peeks

- No clogging of the rolls by sticky material due to specifically designed scrapers

- Final product with small portion of fines due to limited speed of the rolls

Features

- Very long lifetime due to crushing teeth with replaceable picks made of tungsten steel. Replacing the picks, only, in case of wear, thus reducing spare part costs. Alternative: weld-on hard facing of the crushing teeth

- Single segment plates with the crushing teeth: no dismantling of the complete roll for replacing wear parts

- Bolting or clamping of the segment plates on the shaft. Typically massive solid shafts

- Reduced maintenance due to motor/gear unit drive (Alternative: V-belt drive). Speed control and overload protection installed

- Integrated flywheel equalizing torque peeks thus reducing required motor power

- No dust discharge due to specific shaft and housing sealings at the moveable roll. Operation with inert gas possible where applicable

- Guaranteed permanent parallel position of the crushing rolls even under partial overload (e.g. by strange material) due to hydraulic “Cross Junction” of the hydraulic working cylinders

- Extreme fast movement of the moveable crushing roll without critical cavitation of the hydraulic oil due to the design and dimensioning of the hydraulic elements

- Automatic central greasing of the shaft bearings

- Design of the discharge seal for easy and quick movement to a maintenance position

- Local Operating Panel (LOP) with PLC. Communication interface to the plant control units available

Hybrid Crusher Types

| Typ | Débit t/h | KW | 0620 | 800 | 2x 132 | 0625 | 1000 | 2x 160 | 0830 | 1200 | 2x 250 | 0840 | 1600 | 2x 355 | 1215 | 2000 | 2x 160 | 1220 | 3000 | 2x 200 | 1420 | 3600 | 2x 250 | 1430 | 5500 | 2x 400 |

[:zh]

CPC Hybrid Crusher

多功能齿辊破碎机的应用

- 适用于硬的、中等硬度和软的物料(石灰石、白云石、镁、盐、黏土、油页岩等)。

- 最大通过能力5500t/h,视物料特性和进出物料的粒度而定。

- 最大进料粒度可达到1500mm,产品粒度最大可达到300mm。二级破碎的产品粒度可达到50mm。

- 根据物料的要求来选择破碎齿牙的大小(包括数量、尺寸、位置、形式、硬度)。

多功能齿辊破碎机的使用原理

- 结合了双辊破碎机和齿辊破碎机性能特点。

- 依靠两个平行旋转的齿辊向中心旋转(中心破碎)来完成物料的破碎。连续地破碎大块的物料。

- 产品出料粒度是通过调节两辊间的间隙来实现的。

- 在出现过载的时候(例如出现不可破碎的杂质)瞬间打开两辊间的间隙,让杂物通过,避免经常的停机。

- 破碎齿牙在辊子上做螺旋状分布,因此避免了破碎动能的剧烈波动。

- 由于有了 刮板,不会因为粘湿物料造成辊子堵塞。

- 由于转速比较低,因此会产生比较少的粉料。

多功能齿辊破碎机的特点

- 由于可更换的齿牙采用了钨合金钢,易损件寿命长,在磨损的状态下仅更换齿牙就可以,因此降低备件的消耗。同样齿面硬化焊接也是可以的。

- 破碎齿分布在一块的破碎齿板上,容易拆卸更换,避免了拆卸整个齿辊。

- 用螺栓和契铁在轴上固定破碎齿板。典型的是大型的轴。

- 由于电机减速机(也可以使皮带传动)的驱动有速度监控和过载保护,减少了维护保养。

- 在传动系统中加入飞轮,这样平衡了扭矩峰值,因此也降低了电机功率的要求。

- 没有粉尘泄露,因为在可移动的辊子有很好的轴和壳体的密封。如果需要,可以向壳体内充保护气体。

- 由于有液压缸和四连杆机构支撑在浮动辊子的背后,因此能保证两个辊子即便在瞬时过载(不可破碎的杂质)的情况下也能保证是平行的。

- 由于很高超的液压元件的设计和尺寸控制,能确保浮动辊的快速移动而没有出现液压油的空穴现象。

- 主轴的轴承都应用了中心自动润滑装置。

- 出口密封的设计,便于快速拆卸到保养的位置。

- 带有PLC的就地控制柜与整个系统的信号互联互锁是可能的。

Hybrid Crusher Types

| Hybrid Crusher | Throughput t/h | KW | 0620 | 800 | 2x 132 | 0625 | 1000 | 2x 160 | 0830 | 1200 | 2x 250 | 0840 | 1600 | 2x 355 | 1215 | 2000 | 2x 160 | 1220 | 3000 | 2x 200 | 1420 | 3600 | 2x 250 | 1430 | 5500 | 2x 400 |

[:ru]

Гибридная дробилка CPC

Применениe дробилок

- Измельчение крупной фракции твердых, средних и мягких материалов (известковый камень, доломит, магнезия, соль, уголь, глина, сланцы и т. д.)

- Производительность до 5500 т/час в зависимости от характеристик материала и размера частиц

- Размер исходного материала до 1500 мм, размер конечной фракции до 300 мм и 50 мм для стадии повторного измельчения

- Конструкция измельчающих зубьев в соответствии с требованиями материала (количество, размер, расположение, форма, твердость)

Принцип работы дробилок

- Сочетание характеристик двухвалковой дробилки и производительности измельчителя Sizer

- Дробление материала измельчающими зубьями двух встречно вращающихся валков. Последовательное измельчение больших комков

- Размер частиц продукта регулируется путем точной установки зазора между валками

- Открытие зазора между дробильными валками в случае перегрузки (например, вызванной посторонним предметом) в течение миллисекунд для прохождения не поддающегося дроблению куска, таким образом, избегая остановки оборудования

- За счет расположения измельчающих зубьев по спирали на валу выравнивается крутящий момент

- Валки не забиваются при измельчении липких материалов благодаря специально разработанным скребкам

- Конечный продукт содержит небольшое количество мелкой фракции за счет ограниченной скорости валков

Особенности

- Продолжительный срок службы благодаря измельчающим зубьям со сменными наконечниками из вольфрама. В случае износа осуществляется только замена наконечников, что уменьшает затраты на запасные части. Альтернатива: наварная жесткая облицовка зубьев

- Отдельные сегментные пластины с измельчающими зубьями: простая замена быстроизнашивающихся деталей без демонтажа всего валка

- Закрепление или фиксация сегментных пластин на валу. Обычно массивные валы.

- Сокращение времени и затрат на техническое обслуживание за счет применения редукторного двигателя (альтернатива: клиновой ремень). Установлен контроль скорости и защита от перегрузки

- Компенсация пиков крутящего момента за счет массы маховика в приводе

- Отсутствие пылевыделения благодаря специальным уплотнениям вала и корпуса у подвижного валка. При необходимости возможна работа с применением инертного газа

- Гарантировано постоянно параллельное положение дробильных валков даже при частичной перегрузке (например, нетипичным материалом) благодаря гидравлическому «поперечному соединению» гидравлических цилиндров

- Очень быстрое движение подвижного дробильного валка без критической кавитации гидравлического масла благодаря конструкции и габаритам гидравлических элементов

- Автоматическая центральная смазка подшипников вала

- Легкое и быстрое перемещение гибридной дробилки в положение для технического обслуживания за счет специальной конструкции выпускного уплотнения

- Местная панель управления (МПУ) с ПЛК. Интерфейс связи с доступными блоками управления установками

Типы гибридных дробилок

| Тип | Производительность, т/ч | кВт | 0620 | 800 | 2x 132 | 0625 | 1000 | 2x 160 | 0830 | 1200 | 2x 250 | 0840 | 1600 | 2x 355 | 1215 | 2000 | 2x 160 | 1220 | 3000 | 2x 200 | 1420 | 3600 | 2x 250 | 1430 | 5500 | 2x 400 |

[:]